日本の製造業は、長年にわたり「モノづくり大国」として世界をリードしてきました。しかし、急速に進む技術革新や市場環境の変化により、従来の製造業モデルだけではグローバル競争の中で生き残ることが難しい時代に突入しています。このような状況下で注目されているのが、デジタルトランスフォーメーション(DX)の導入です。

日本企業において、DXは単なるコスト削減や効率化の手段を超え、顧客に新たな価値を提供し、市場での競争優位性を確立するための不可欠な要素となっています。しかしながら、最新のテクノロジーの導入、既存の組織構造の見直し、そして従業員のデジタルリテラシーの向上など、DXの推進には様々な困難が伴います。

本記事では、このような背景を踏まえ、日本の製造業がどのようにDXを活用しているのか、その最新のトレンドを紐解いていきます。さらに、DXによってどのような可能性が広がり、どのような課題が待ち受けているのかも掘り下げます。ぜひ最後までお読みください!

製造業は、製品を生み出すためにさまざまな業務が複雑に組み合わさった業界です。その組み合わせがスムーズに機能することで、質の高い製品を効率よく提供することができます。ここでは、製造業における主な業務について分かりやすく解説していきます。

製品をつくるためには、まず必要な材料を適切に手配することが欠かせません。信頼できるサプライヤーから品質の良い材料を確保し、コストや納期を管理します。この段階がスムーズであるほど、その後の工程がスピーディーに進みます。

限られた時間や資源を最大限に活用するために、生産のスケジュールを立てます。どの機械を使うのか、何人のスタッフが必要なのか、すべてを計画的に調整し、無駄を最小限に抑えます。

生産された製品が基準を満たしているかを確認する重要なプロセスです。小さなミスでも市場に出る前に発見できれば、後のトラブルを未然に防ぐことができます。品質管理は「信頼」の土台を支える大切な業務です。

市場のニーズや新しい技術を取り入れ、より良い製品を生み出す業務です。デザイナーやエンジニアが協力して、新しい価値を生む製品を考案します。

生産現場の機械がいつでも正常に稼働できるように、定期的に点検や修理を行います。機械の故障は、生産ライン全体に影響を及ぼすため、この業務は非常に重要です。

生産コストを抑えつつ、製品の質を保つことが製造業の鍵となります。コストを詳細に把握し、利益を最大化するための計画を立てます。

製造業の業務は、社内だけでは完結しません。物流や流通業者とも密接に連携し、製品を効率的に顧客へ届ける仕組みを整えます。

これらの業務は、それぞれが独立しているわけではなく、全体として密接に関連しながら進行します。製造業が高品質な製品を安定的に供給できるのは、各業務が連携し、緻密に行われているからこそです。このような業務の積み重ねが、最終的に信頼性の高い製品を生み出す基盤となります。

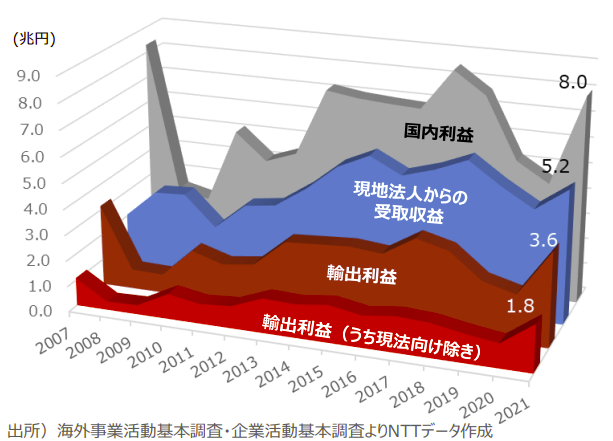

経済産業省が2024年5月に実施した調査によれば、近年、日本の製造業トップ500社は、海外市場での存在感を急速に高めています。特にリーマンショック後、海外売上比率が急激に上昇し、現在も増加の一途を辿っています。欧米企業が市場をリードしてきた中、日本企業はその差を急速に縮め、グローバル競争で確固たる地位を築きつつあります。

また、海外現地法人からの収益も大幅に拡大し、売上高の増加に伴って輸出利益の約1.5倍に達し、さらに現地法人向けを除く場合は約2.8倍もの水準に達しています。さらに、海外拠点での雇用拡大も顕著で、海外現地法人の従業員数は過去に比べてほぼ2倍に増加し、全従業員数の6割以上を海外拠点が占めるまでになりました。これらの動向は、日本の製造業がグローバル市場での競争力をいかに強化しているかを物語っています。

図表2.1 日系製造業の営業利益・受取収益・輸出利益

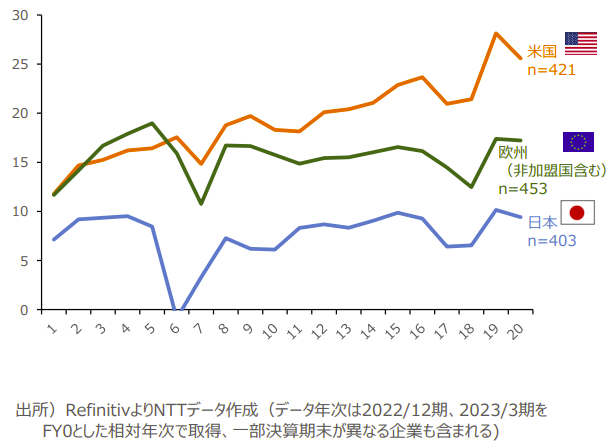

日本企業の収益性や効率性には、米欧企業に比べて依然として課題が見られます。純利益率は継続的に上昇しているものの、米欧企業と比較すると数%低い水準にとどまっています。また、レバレッジ比率の低下に伴い、日本企業のROE(自己資本利益率)は米欧企業に比べて5~10%低い状況が続いています。

したがって、総資産回転率は日米欧いずれも低下傾向にありますが、日本企業の場合、特に収益性の低さが際立ちます。設備投資の抑制が影響している可能性があり、経営全般が縮小均衡の状態に陥っていることが懸念されます。

図表2.2 日欧米製造業主要500社のROE

このようなグローバル競争の中で、日本企業が競争力を維持・向上するためには、DXの推進が不可欠です。

経済産業省の「製造業のDXについて」では、近年の製造業を取り巻く環境の変化が指摘されています。新型コロナウイルス感染症の感染拡大事前に予測が困難な事象が相次ぎ、サプライチェーンの強靱化が重要な課題となっています。

さらに、脱炭素社会の実現や人権保護といった世界的な課題に対応するためには、企業の枠を越えたサプライチェーン全体での協力が不可欠です。その実現に向けては、デジタル技術を活用し、事業者間の取り組みを可視化し、連携を強化することが鍵となります。

近年、製造業では「製造プロセスのサービス産業化」が進んでいます。製造プロセスを標準化・デジタル化し、クラウド技術でブラックボックス化した上で、他社にサービスとして提供する企業が登場しています。このプロセスには、製品設計や製造管理、設備の運用などが含まれます。さらに、この仕組みを成長が期待される新興国へ展開することで、企業は安定した利用料収入を得ることを目指しています。

こうした現状を踏まえ、製造業におけるDXはどのように進展しているのでしょうか?

製造業におけるDXは、技術導入にとどまらず、全体最適化と新たなビジネス機会の拡大を目指しています。製造機能の最適化には、経営戦略に基づいたデジタル戦略の策定が不可欠で、現場の業務プロセスを理解した上でデジタル技術を組み込むことが重要です。また、製造業のビジネスモデルは、製品の生産販売にとどまらず、アフターサービスやサブスクリプション型、プラットフォームビジネスへの転換が求められています。

加えて、産業データの連携を加速するには、企業に具体的なメリットを示し、業界全体で協力を促進することが鍵です。CO2削減を目指したデータ連携のユースケースを基に、業界リーダーや事業者がルール作りを進め、アプリケーションやプラットフォームを活用して新たなサービス提供者の参入を促すことが重要です。

日本の製造業におけるDXの進展には多くの可能性がありますが、いくつかの課題も存在しています。デジタル技術、特にIoTやAIを活用することで、製造業はエンジニアリングチェーンとサプライチェーンをシームレスに繋ぎ、生産の最適化や新たなビジネスモデルの構築を実現しています。また、製造業のデータ収集・活用の取り組みは停滞しており、今後の投資に対する懸念が高まっています。製造業のデジタルトランスフォーメーションを妨げ、企業の柔軟な対応能力を低下させるリスクの一つは、基幹系システムの問題であることを忘れてはならなりません。これらのリスクに対する対策を強化する必要がありますね。

製造業でのDXは、企業が競争力を高め、長期的に成長し続けるために必要不可欠です。その理由は次の通りです。

・複雑で過剰にカスタマイズされたシステム: 多くのシステムは各部門ごとに独自に開発され、統合が困難で全社的なデータの連携が難しくなっています。過度なカスタマイズにより、システムの保守やアップグレードが非常に手間となり、効率的な運用が妨げられています。

・「ブラックボックス化」の状態:システムの複雑化と設計書の不足により、多くのシステムは内部の動作が不明確で「ブラックボックス」のような状態になっています。これにより、システムの管理や理解が難しくなり、問題解決や改善が遅れます。

・柔軟性の欠如: レガシーシステムは、急速に変化するビジネス環境や新しい技術に適応できず、競争力を維持するためには柔軟性が欠けています。新たなニーズに対応するためには、システムの刷新が必要です。

古いシステムは、技術の進化に柔軟に対応できないため、外部のサポートパッケージに依存する傾向があります。

例えば、Windows XPは2024年にサポートが終了し、Windows 7はすでに2017年にサポートが終了しています。また、2025年にはSAP ERPが古いシステムのサポートを終了する予定です。これにより、企業はシステム全体を見直し、DXを実施する必要に迫られます。

2025年、SAPが旧ERPシステムのサポートを終了することで、企業の現場には大きな波紋が広がるでしょう。セキュリティリスクの高まりやコスト負担の増大だけでなく、競争力を失い、デジタルトランスフォーメーションの取り組みが停滞する恐れもあります。しかし、この変化の中には新たなチャンスも潜んでいます。日本企業がこの状況を突破し、未来への足場を築くためには、旧システムからの脱却を見据えたアップグレードや新たなソリューションの導入を迅速かつ戦略的に進めることが不可欠です。

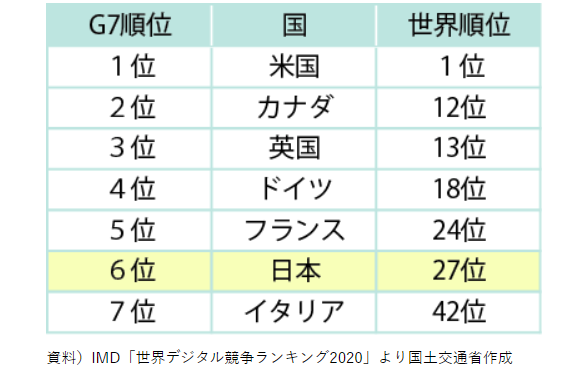

グローバル化が進み、海外企業との競争が激化しています。生産性向上にはデジタルトランスフォーメーション(DX)が重要ですが、日本のDXの進展は他の先進国に比べて遅れをとっています。スイスのビジネススクール、国際経営開発研究所(IMD)の発表した世界デジタル競争力ランキングによると、日本は63カ国中27位、主要先進7カ国中6位という結果です。このランキングは、デジタル技術の利活用能力を知識、技術、将来への準備の3項目で評価しており、特に「国際経験」「機会と脅威」「企業の機敏性」「ビッグデータ活用」の項目で最下位の63位を記録しています。

図表3.3 世界デジタル競争力ランキング

この結果から、日本のデジタル競争力には強化が必要であり、今後の改善が求められています。

製造業DXが進まない理由は理解できたでしょうか?次に、製造業におけるDXのトレンドを詳しく解説します。

これからDXを推進する方はぜひ検討してみてください。

① IoTの活用

IoT (モノのインターネット)は、簡単に説明すると「身の回りのあらゆるモノがインターネットにつながる」技術です。例えば、スマートフォンで自宅のエアコンを遠隔操作するといったことがIoTで実現可能です。

製造現場に IoTを活用することで、工場内の機械や設備をインターネットで接続し、データをリアルタイムで収集・分析することができます。これにより、工場全体の状況を可視化し、効率的な生産プロセスを構築することも可能になります。

主な機能と効果

導入事例

パナソニックは製造現場の設備にセンサーを取り付け、これをクラウドに接続することで、製造ラインの稼働状況や生産データをリアルタイムで収集・分析しています。

これにより、いくつかの効果をもたらします。例えば、不稼働時の機械を自動で停止し、電力コストを抑制することができます。

② 自動化とロボット化

自動化とロボット化は、生産ラインの効率を向上させるだけでなく、労働力不足に対応するための重要なトレンドです。

ロボットは、人間が行っていた単純作業や危険な作業を代替し、品質と安全性の向上を実現します。

主な技術と効果

ロボットを活用することは以下の効果をもたらします。

導入事例

安川電機は、「MOTOMAN(モートマン)」シリーズのロボットという自社製の産業用ロボットを活用して、溶接や塗装といった製造工程の自動化を進めています。

高精度溶接、狭いスペースや複雑な形状の部品にも対応可能などの目立つ特徴がある MOTOMANを活用することで、溶接速度が大幅に向上し、生産量が増加します。それだけではなく、人的ミスの排除により品質が安定しています。

③ 5G通信の導入

5G(第5世代移動通信システム)は、超高速通信、低遅延、大量のデバイス接続を可能にする技術で、スマートファクトリーの実現に欠かせません。

|

上記の特性により、5G を活用して次のことが可能になります。

導入事例

NTTドコモと日産自動車は5Gを活用して生産ラインのデータをリアルタイムで共有し、生産プロセスを最適化します。

AIとデータ分析の活用は製造業におけるDXの主なトレンドの一つです。これから、これについて分かりやすくまとめていきます。

① 生産計画の最適化

AIを活用した生産計画の最適化は、過去のデータや市場の需要予測を分析して、生産ラインや材料調達の効率を向上させる手法です。

技術の概要

効果

導入事例

アマゾンは、AI技術を活用して倉庫運営や出荷プロセス最適化、配送速度と効率を大幅に向上させています。

具体的に、アマゾンの「Kivaロボット」は、AIの指示に従って商品棚をピッエリアキングに移動し、人間が商品を探しに行く時間を短縮します。

それに加えて、出荷作業中に AIが配送先や交通状況を把握し、最短ルートを計算します。

これにより、お客様のご注文から配送完了までの時間が大幅に短縮されます。特に「プライム会員翌日配送」の実現に成功します。

② 品質管理の向上

AIは、製造工程における不良品検出や品質のばらつき抑制に活用されています。これにより、製品品質を安定させるだけでなく、顧客満足度の向上にもつながります。

技術の概要

効果

導入事例

サムスン電子は、半導体製造の複雑な工程にAIを導入することで、不良品率を大幅に削減し、生産効率を向上させています。

具体的に、サムスン電子は高解像度カメラとAIによる画像認識技術を活用し、微細な欠陥を迅速に検出します。

ペーパーレス化は、紙の使用を削減し、電子データを活用することで業務効率を向上させ、環境への負荷を軽減する取り組みです。デジタル技術の進化を背景に、多くの業界で注目されています。

ペーパーレス化のメリット

導入事例

日本政府が推進する電子納税システム「e-Tax」は、税関連の手続きにおけるペーパーレス化の代表的な成功例です。

このシステムの導入により、納税手続きの効率化、コスト削減、環境負荷の軽減が実現され、国全体のデジタル化推進の一環として大きな役割を果たしています。

ペーパーレス化は、単なる「紙を減らす取り組み」ではなく、環境保全、業務効率化、コスト削減を実現するための総合的なアプローチです。デジタル化が進む中、企業が持続可能で柔軟な働き方を取り入れる鍵となるこのトレンドは、今後も注目を集め続けるでしょう。

デジタルトランスフォーメーションは、企業が急速に進化する技術や市場に対応するために重要かつ必要なプロセスです。しかし、デジタルトランスフォーメーションを実行する際、企業は多くの課題や困難に直面することがよくあります。これらの課題は、単に技術の変革にとどまらず、人材、戦略、管理などの要素にも関係しています。デジタルトランスフォーメーションをスムーズかつ効果的に進めるためには、企業が初期段階で潜在的な問題を認識し、それに対する適切な解決策を講じる必要があります。

以下は、デジタルトランスフォーメーションを進める過程で企業が直面する主な困難です。

課題:

課題:

課題:

課題:

課題:

これらの課題を解決することで、デジタルトランスフォーメーションを円滑に進め、企業全体でのデジタル化を加速させることができます。

デジタルトランスフォーメーションの過程において、効果的なソリューションの実施は、パフォーマンスの向上だけでなく、システムの安定性とセキュリティの確保にも役立ちます。以下は、組織内での変革管理と重要データの保護を支援し、成功かつ持続可能な変革を促進するための主な解決策です。

以下は、デジタルトランスフォーメーションを実施する際の解決策です。

ソリューション:

ソリューション:

ソリューション:

ソリューション:

ソリューション:

DXは単なる技術導入ではなく、企業の成長戦略そのものです。成功の鍵は、明確な戦略の策定、変革管理、データセキュリティへの配慮といった全社的な取り組みと、柔軟性や積極的な参加にあります。

現在、多くの企業が課題を抱えつつも、AIやIoTなどのトレンドを活用して競争力を強化し、新たな価値を創出しています。DXは、効率化だけでなく、市場での優位性を維持し、激化する競争を勝ち抜くための武器です。

Yopazでは、DX推進に必要な技術的支援や課題解決のパートナーとして、企業の変革を全面的にサポートしています。最新のトレンドを活用した実践的なソリューションと、長期的な視点での伴走型支援を提供し、貴社が新たな時代を切り拓くお手伝いをいたします。

DXを恐れるのではなく、成長のチャンスと捉え、忍耐強く創造的に取り組みながら、絶え間ない改善を続けましょう。これこそが日本製造業が新たな時代を切り拓き、未来を形作るための道です。